Introduzione al processo produttivo

Questo processo di produzione utilizza una gabbia di cordatura meccanizzata per l'alimentazione.Non ha requisiti per le materie prime dei fanghi (nessuna impurità≥5CM).È semplice e conveniente, fa risparmiare lavoro e tempo, riduce i costi e migliora l'efficienza.

1. Alimentazione: (viene impostato un silo completamente chiuso)

Dopo che i materiali sono stati inseriti nel silo dall'elevatore, avviare la valvola di alimentazione e la coclea di alimentazione ed entrare uniformemente nella coclea o nell'alimentatore idraulico secondo lo standard impostato e utilizzare l'alimentatore per alimentare i materiali nel bollitore di cracking.

2. Pirolisi

Cracking, temperatura impostata 350℃- 470℃.La velocità di rotazione del bollitore scoppiettante è di 150 secondi per cerchio.Dopo il completamento del cracking dei fanghi d'olio, il residuo entra nell'estrattore di scorie, che invia il residuo nel contenitore delle scorie raffreddato ad acqua.Il residuo viene automaticamente messo in un sacco da ton dalla temperatura elevata alla temperatura normale e confezionato per lo stoccaggio temporaneo.

3. Riscaldamento, controllo della pressione

Per il riscaldamento viene utilizzato gas combustibile più ecologico.Il cracking ad alta temperatura è dotato di quattro motori a combustibile da 30w e quattro pistole a spruzzo di gas, tutte controllate in modo intelligente per garantire la normale temperatura richiesta per la produzione di cracking.

La pressione di progettazione di produzione dell'apparecchiatura è normale, la normale pressione di produzione è 0,01 MPa - -0,02 MPa e la pressione massima impostata è 0,03 MPa.Durante il processo di produzione, il sensore di controllo della pressione fornisce il segnale di rilevamento della pressione.Il sistema di controllo della pressione apre o chiude la valvola di controllo della pressione in base alla pressione impostata e invia un promemoria di allarme per garantire la produzione sicura dell'apparecchiatura.

3.4 Processo produttivo

Prima della produzione, verificare se il dispositivo di azionamento elettrico è normale, inclusi (circuito, riduttore, soffiante, ventilatore a tiraggio indotto, pompa dell'acqua di circolazione), se l'argano di alimentazione e l'argano di scarico funzionano normalmente e se l'armadio di distribuzione dell'energia intelligente presenta qualche guasto (contattare il personale di manutenzione prima del guasto e non avviarlo direttamente)

Fase di alimentazione

Fase di produzione: prima della produzione, controllare se il motore del carburante, la pompa dell'aria, il compressore d'aria e il ventilatore sono normali, controllare se la tenuta idraulica è a corto di acqua, tenere aperta la valvola di uscita dell'aria del verricello, tenere chiusa la valvola di uscita delle scorie e mantenere aperta la valvola di sfiato del corpo cilindrico, quindi far ruotare il forno in avanti per circa 100 secondi/cerchio attraverso il funzionamento dell'armadio di distribuzione dell'energia intelligente.Quando il motore a benzina viene aperto per aumentare la temperatura di 50℃, chiudere la valvola di sfiato del distributore del gas, alzare lentamente la temperatura a 150℃- 240℃, e inizia la generazione del gas incondensabile.Viene inviato al forno per la combustione attraverso il sistema di recupero del gas combustibile.A seconda della quantità di gas incondensabile, spegnere a turno il numero di motori a benzina per mantenere lo stato di fuoco lento.(Se la quantità di gas incondensabile è elevata, verrà inviata ad un altro gruppo di apparecchiature per la combustione tramite valvole manuali. Se altre apparecchiature non ne hanno bisogno, il gas incondensabile in eccesso può essere inviato alla camera di combustione secondaria), e poi salire lentamente a 380-450℃.Assicurarsi che la fessura sia pulita.Diminuzione di gas incondensabili,

Sistema di spurgo dell'azoto;Viene utilizzato principalmente per spurgare il bollitore di trattamento, il ricevitore di gas, il condensatore, il separatore di gasolio e il contenitore delle scorie raffreddato ad acqua per sostituire il gas non condensabile con azoto.Garantire la sicurezza della produzione di attrezzature.

Sistema di scorificazione;Prima dello scarico delle scorie, la valvola di uscita dell'aria della gabbia del verricello deve essere chiusa attraverso l'armadio elettrico intelligente, il sistema di raffreddamento della cenere deve essere aperto per la trasmissione e la pompa dell'acqua di circolazione deve essere aperta.Quando la valvola dell'olio pesante viene aperta, è necessario scaricare prima una piccola quantità di olio pesante per evitare che si attacchi alla gabbia di scarico delle scorie.Chiudere la valvola dell'olio pesante dopo che l'olio pesante è stato scaricato.Il corpo del forno si inverte e inizia lo scarico delle scorie per 1-1,5 ore.

Materiale del bollitore di cracking: acciaio inossidabile 316L Q245RQ345R piastra in acciaio per caldaie standard nazionale

Dimensioni del bollitore per pirolisi:φ 2800MM*7700MM

Volume e area di scambio termico del bollitore di cracking: 47m3 e 80m2

Modalità di condensazione e area di scambio termico: raffreddamento ad acqua 90 m2

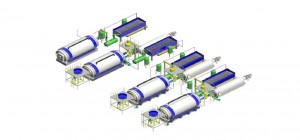

Forma della struttura principale: rotazione orizzontale

Pressione del sistema: pressione normale

Area attrezzature: 50 m di lunghezza, 10 m di larghezza e 6 m di altezza

Peso dell'attrezzatura: 50-60 t

Processo antideflagrante: tutti gli apparecchi elettrici sono dotati di apparecchi elettrici antideflagranti standard nazionale YB

Consumo di carburante: 600 m di gas naturale vengono consumati al giorno per il tipo continuo³/D richiede 500L/D di olio combustibile

Sistema di alimentazione e distribuzione: l'apparecchiatura è dotata di una potenza totale di 46,4 kilowatt.

È dotato di un armadio di controllo desktop intelligente (controllo dell'alimentazione, temperatura, allarme del display digitale della pressione, funzionamento della valvola intelligente touch screen e altre funzioni).

La distribuzione di energia media oraria è di 30kw e la distribuzione di energia giornaliera è di circa 500-600 chilowattora.

Tempo di pubblicazione: Jan-09-2023